日産と早稲田大学、電動車用のモーター磁石からレアアース化合物の回収技術を開発

- On 2021年11月9日

日産自動車株式会社(以下、日産)と早稲田大学が、使用済みの電動車用のモーター磁石から、限りある資源であるレアアース化合物を高純度で効率良く回収するリサイクル技術を共同開発し、2020年代中頃の実用化を目指した実証実験を開始しました。

昨今、自動車業界では脱炭素社会を実現するため、車両の電動化が推進されています。これらの電動車用モーターの多くに使用されるネオジム磁石には、希少元素であるネオジム、ジスプロシウムなどのレアアースが使用されています。レアアースは資源の偏在や需給バランスによる価格変動が懸念されるうえ、採掘・製錬時に生態系への負荷もともなうことから、その使用量の削減が求められています。

日産は2010年以降、電動車の設計段階におけるモーター用磁石のヘビーレアアース(重希土類)の使用量削減や、レアアースの再生利用に取り組んでいます。レアアースの再生利用では、出荷基準を満たさず、車に搭載されなかったモーターから磁石を取り出して分解し、磁石サプライヤーに還元してきました。

しかし、現在のモーターの磁石からレアアースを取り出す工程では、手作業による磁石の分解や取り出しが必要であるため、プロセスの簡略化とコストの低減が今後のリサイクル推進における課題でした。

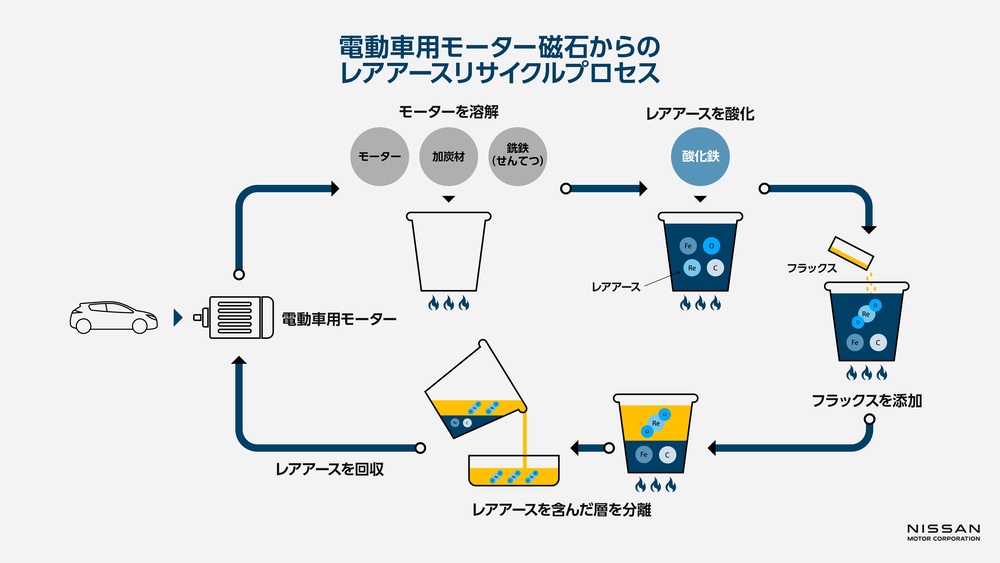

そこで2017年より、日産は非鉄金属のリサイクルと製錬に関する研究で高い実績のある早稲田大学創造理工学部の山口勉功研究室と共同で、同校の大型炉設備を使用し、電動車用のモーターの磁石からレアアース化合物を回収する研究を開始しました。そして、2019年度には高温で融体を取り扱う「乾式製錬法」により、モーターを解体することなく、高純度なレアアース化合物を効率良く回収する技術を確立しました。

両者が開発したリサイクル技術により、実験ではモーターに使用されたレアアースの98%を回収できることが実験では確認されています。また、磁力を取り除く作業や、磁石を分解して取り出す作業が不要となるため、プロセスを簡略化でき、従来の方法と比べ作業時間を約50%削減することができたとのことです。

日産は今後もこの技術の実用化を目指した実験を続けると同時に、使用済み電動車に搭載されたモーターを回収・リサイクルするスキームの構築を目指しています。

編集後記

レアアースは希土類とも呼ばれるレアメタルの一種で、希少価値が高い資源です。また、私たちが日々使っているスマートフォンやパソコンをはじめ、省エネ家電や電気自動車などの環境対策技術にも不可欠な材料です。脱炭素社会に向けてこれまでのガソリン車からCO2を排出しない電気自動車への移行が世界中で推進されていますが、そこに必要な資源がまた新たな環境問題や社会問題につながらないように気をつけて使っていく必要があります。引き続き、日産と早稲田大学が行う官民連携の研究開発に期待したいです。

【参照サイト】日産と早稲田大学、電動車用のモーター磁石からレアアース化合物を高純度で効率良く回収するリサイクル技術を共同開発

【参照サイト】レアアース問題の整理